目前国内工厂化车间建设成本仍然比较高,更适合高价值品种或苗种生产,红螯螯虾虾苗恰恰符合这两大特性,结合新材料、新技术、标准化管理、专业人员培训等方面,将带来不俗的回报与表现。

近年随着国内水产业工厂化生产的技术不断提升与普及,其概念也逐渐被国人所认同和接纳,尤其在高价值的鱼、虾类产业,越来越多从业者尝试采取工厂化的生产方式。工厂化的车间通过科学化管理,具有生产安全稳定、风险系数低和产量、质量的提升等优点。但因为所需的建设成本与技术门槛较高,所以常被应用在利润较高的种苗生产。随着材料科学的进步,我们有更多的选择,也使建设成本获得有效控制,有助于水产工厂化生产的推广。

笔者将从亲虾、催产、工厂化设备三方面去剖析工厂化的红螯螯虾育苗车间,其中涵盖饲料、操作、设备、新技术等范畴,再结合互联网应用,提出一种育苗新模式。

一、亲虾

(一)亲虾养育与选择

红螯螯虾亲虾需要专门的养殖,所投放虾苗都是由优良虾源所繁育出来的,其养殖密度需略低于一般养殖,营养需十分充足,确保体型与性器发育成熟,选择亲虾的标准为:颜色暗蓝或蓝绿色、有光泽、体表光滑无附着物。个体体重都在80g到100g为佳,最好雄性个体大于雌性个体。雌雄亲虾都要求附肢齐全、无损伤,体格健壮,活动能力强。若是按传统模式养殖,在大批成虾中挑选合适虾源作为亲虾使用,那么合适的虾源数量极少。

(二)亲虾饲料调整

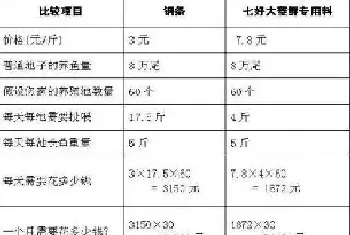

亲虾由于性腺发育的营养需求对动物性蛋白的需求量较大,饲料质量的好坏直接影响到其怀卵量、产卵量、产苗量与产后恢复速度,如果没有妥善的调理,产后的母虾容易因为能量消耗大、营养不足而导致死亡率极高。可将育苗生产划分为三个阶段,即交配阶段、母虾抱卵阶段、母虾产后调理阶段,针对性提供饲料,充分满足各阶段所需不同的营养,也能大大提升育苗产能。

二、亲虾的催产

(一)饲料升级

红螯螯虾交配时营养充足是关键,笔者在饲料制作中采用中医“药食同源”的原理,除了满足其营养需求外,更添加了淫羊藿、锁阳、虫草、甘草、葛根等多味中药,当中富含天然激素,再通过纳米工艺,使中药效果放大数百倍,借由中草药的调理,增强红螯螯虾的交配意愿,提高成功率,也为种苗打下更厚实的健康基础。产后的母虾身体较虚弱,母虾产后调理的饲料就需添加黄耆、红花、当归、川芎等多味药材,来增加母虾活力(气血),越快恢复也就能越快再次投入生产,同时减少产后的死亡率,结合西医中的营养学与中医中的阴阳五行理论,唯有给红螯螯虾最好的照顾,它们才能回报最高的产出。

(二)音频技术

除了饲料的“内补”外,笔者还通过音频进行“外辅”,笔者与国内顶尖神经声学专家刘芷佑博士团队合作,共同研究了音频在水产养殖中的应用并取得丰硕的成果,更突破性地在国内率先将音频技术应用于红螯螯虾产业。刘芷佑博士表示声波在不同介质中传导速度不同,声音在水中的传播速度是在空气中的5倍,同时水产品体内的含水率又普遍高于陆路产品,具有更佳的成效。利用Alpha、Beta、Gamma等不同的波源,可直接作用于红螯螯虾的神经传导系统与脑干区域,借由生理上的刺激来影响龙虾的“心情”,选用合适的波段组合能让红螯螯虾趋于平静、减少互残的现象,反之亦然。也能利用音频波段让红螯螯虾活跃起来,相较于传统水产苗种所用的催情剂、生物荷尔蒙,音频助产安全高效、不会带来药物残留和副作用。

三、工厂化设备与系统

(一)育苗系统

借由工厂化的设备育苗,能大幅提升产能,不论是在交配成功率、虾卵孵化率、虾苗存活率都有所提升,笔者将育苗车间依照功能性分为三区:交配区、育苗区、标苗区。交配区依照公母1:3的比例分配,能较好管理与调整,工作人员经过专业培训后持证上岗,巡视水中母虾是否怀育抱卵,抱卵后的母虾将移至育苗区。育苗区内架设红螯螯虾专用育苗系统,育苗系统由数百上千个育苗箱与特殊的增氧、过滤系统所组成,每个育苗箱内仅能暂置两只抱卵母虾,以确保母虾受到最好的照顾,但每个育苗箱每年能产出千尾虾苗。抱卵母虾与虾卵尤其脆弱,对水中含氧量和水质要求更高,有别于交配区、标苗区,需额外架设独立系统,一来降低生产风险,二来给予母虾与虾卵更好的生产环境。当虾卵成熟孵化,虾苗会自动脱离母体,再经由特殊设计的工艺,可以快速将脱离母虾的虾苗与母虾分离并收集起来,收集的虾苗再统一移至标苗区。标苗区内依照所需虾苗规格,调整标苗的最适密度,借由放置躲藏设施,提升可放置密度与存活率,再利用微生物与纳米技术,使虾苗统一脱壳,减少互相残食的状况。车间内各区都设有智能监测系统,当水质中各项指标不符合标准时,会自动回馈给管理者,甚至是发送到手机上,实现万物互联的优势。车间内员工也需经过专业培训、持证上岗,确保生产时操作正确,并培养其敏锐性,能快速发现问题、了解问题、解决问题,经由层层的防护,将生产风险降至最低。

(二)水循环系统

水是水产品生产的根本,整个生产车间采用同一水源进行内循环生产的模式,可以消除亲虾、虾苗转移时因为水体改变所产生的应激反应,其中使用物理性、化学性、生物性三种方式去进行统一的过滤、转化、调节等工艺,将有害物质清除,平衡水相、菌相、藻相,调整好的水体再流向交配区、育苗区、标苗区,随着不同区的需求再作二次调节(水循环率、含氧、温度、各物质含量管控),以确保红螯螯虾达到最佳生产状态。定期清排出含残饵、粪便的高污染水源以降低水循环系统负载,尾水进入特殊的尾水过滤系统,尾水过滤系统利用微生物技术与纳米技术,将尾水中高含量的氨氮与其他物质进行分解、转化,达到《SCT9101-2007淡水池塘养殖水排放要求》标准,转化完成的尾水可再一次回归水循环系统,也可利用于周遭绿植、作物灌溉,大幅提高水循环使用率,避免水资源浪费,完全符合绿色、生态、环保的趋势。

(三)新材料的升级

水产品生产过程中,高湿度是不可避免的,而高湿度所伴随的隐性问题是建材的耐候性,具象来说就是抗腐蚀能力。工厂化的车间尤其需要面对这个挑战,采用一般钢材,则需承担钢材腐蚀带来的高额养护费用或结构安全风险;如果采用抗腐蚀钢材,由于国内一直以来主要使用的是镀锌钢,而镀锌钢制作时需经由酸洗、镀锌、磷化、喷塑、涂漆等工艺,因此也存在着对生产环境和水产品二次污染的风险。之前国内尚无其他替代方案,直至钢铁研究总院研发的S20耐候钢面世,耐候钢使钢体表面在大气环境下逐渐形成非常致密、超薄、牢固的氧化层(钝化层),隔绝了氧气、水分子与钢材内部元素化学反应造成的进一步腐蚀,也因为没有酸洗、镀锌、磷化、喷塑、涂漆等工艺,使生产过程中绿色无污染的环境得以达成,未来势必大规模地应用于水产品的生产环境建设之中,无污染与高耐用性也使其成为环保材质,为我国推动水产绿色养殖提供一大助力。

四、结语

现阶段工厂化的育苗生产仍属于高投入、高回报的模式,与高单价的红螯螯虾产业和高利润的虾苗生产相匹配。工厂化生产高稳定性、高安全性的特性与优势保证了市场竞争力。笔者相信国内科技日新月异,随着新材料、新技术的发展,工厂化生产建设成本的投入将逐渐降低,未来不论是在苗种还是养殖都将逐渐取代传统生产模式。稳定产出将对平稳市场价格有所帮助,使中国在水产大国往水产强国的发展道路上更进一步。

![[每周一例]网箱养殖篮子鱼气泡病急性死亡](http://img6.yangzhiziliao.com/file/img6/56stjdholn1jn08.webp)